铝合金门窗868型材是市场上常见的一种断桥铝合金型材型号,以其良好的强度、密封性和隔热性能被广泛应用于门窗制作。以下是其详细的加工制作方法,供您参考。

一、 下料与切割

这是制作的第一步,也是确保后续组装精度的基础。

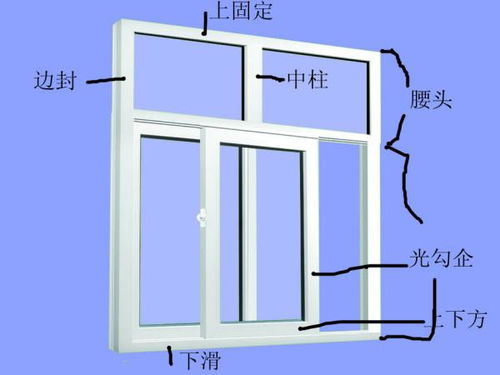

- 审图与算料:仔细阅读门窗设计图纸,根据框、扇、中梃、玻璃压线等不同部件,精确计算每种型材的长度和数量。868型材通常为6米长,需合理规划,减少浪费。

- 设备选用:使用高精度的数控双头切割锯。确保锯片锋利,专用于铝合金切割。

- 角度设定:根据设计要求,将切割锯的角度精确设定为45°(用于框、扇角部对接)或90°(用于中梃等竖向构件的端头切割)。

- 尺寸控制:输入精确的切割尺寸,并考虑后续铣削、组装的工艺余量(通常很小,约0.5mm以内)。切割后,断面应平整、无毛刺。

二、 铣削与钻孔

此工序用于加工排水孔、五金安装孔、锁孔、执手孔以及组角部位的导水槽等。

- 排水孔:在门窗框、扇的下方型材上,使用专用铣床或冲床加工排水孔和气压平衡孔。孔位应错开,大小适中,并注意安装后外侧的孔位要略低于内侧,确保排水顺畅且防止倒灌。

- 五金孔位:根据所选五金件(铰链、传动器、锁点等)的安装说明书,使用台钻或仿形铣床精确加工安装孔。孔位精度直接关系到五金使用的顺滑度和密封性。

- 组角工艺槽:对于采用“撞角”工艺的角部连接,需要在型材端头内侧铣削出用于注入组角胶的工艺槽。

三、 型材增强与附件安装

- 钢衬加固:为提高门窗的抗风压强度和整体刚度,根据规范要求,在868型材的主腔体内插入相应尺寸的镀锌钢衬。钢衬长度应比型材短约10-15cm,两端不宜顶到头,防止导电和热桥。钢衬与型材内壁应紧密贴合,并用不锈钢自攻螺钉固定,间距不应大于300mm。

- 胶条安装:将密封胶条(通常为三元乙丙橡胶条)嵌入型材指定的胶条槽内。安装时应捋顺,接头处应在型材上方的非受力部位,并采用45°斜角拼接或专用胶水粘接,确保连接牢固、密封连续。

四、 框、扇组装

这是核心的拼接工序。

- 组角(角部连接):

- 撞角工艺:在45°切割好的型材端头涂抹专用的组角胶(耐候密封胶),然后放入精密组角机,利用液压动力将角码(通常为铸铝角码)强力压入型材腔体,同时将两段型材的角部紧密挤合。此工艺强度高,密封好。

- 活动角码工艺:采用带螺丝的可调式角码连接,组装较灵活,便于现场调整,但强度和密封性通常略逊于撞角工艺。

- 中梃连接:框内的竖向或横向中梃,采用专用的中梃连接件(铝制或塑钢制),通过螺丝与边框固定,连接处也应保证平整与密封。

五、 玻璃安装与压线固定

- 清洁与垫块:将组装好的框、扇内部清洁干净,在玻璃槽口底部放置承重玻璃垫块(通常为氯丁橡胶或尼龙材质),位置应避开五金安装点,确保玻璃重量得到均匀支撑。

- 安装玻璃:将已制作好的中空玻璃(或单层玻璃)小心放入框、扇的凹槽内。对于隔热型材,玻璃应放置在等温线上。

- 固定玻璃:将内侧的玻璃压线(扣条)对准型材卡槽,用橡胶锤均匀敲击嵌入,确保压线完全入槽、平直。压线的角部也需进行45°切割对接,保证美观。

六、 五金件安装与调试

- 安装:按照顺序安装执手、传动器、铰链、锁点/座等所有五金件。螺丝应拧紧,但力度适中,防止滑丝或型材变形。

- 调试:这是关键步骤。反复启闭门窗扇,调试铰链的进深和三维位置,以及锁点与锁座的啮合深度,确保扇、框四周缝隙均匀(通常为2-3mm),启闭顺畅无阻滞,锁闭后密封严密无松动感。

七、 清洁、检验与包装

- 清洁:去除所有保护膜(如为后期安装可暂时保留),用中性清洁剂清理型材和玻璃表面的污渍、胶痕。

- 检验:检查门窗外观是否平整、无划伤;测量对角线长度差,确保方正;反复测试启闭力、锁闭功能、密封性能等。

- 包装:对五金件、玻璃边角等易损部位进行防护,整体用缠绕膜或包装纸打包,标明尺寸和安装位置,准备发运或入库。

注意事项:

全程需使用专业门窗加工设备,精度是质量的生命线。

操作人员需具备专业技能和安全意识。

所有连接和密封部位应使用合格耐久的专用材料(如组角胶、密封胶条、耐候密封胶等)。

严格遵循设计图纸和《铝合金门窗工程技术规范》等相关标准。

希望这份详细的868型材门窗加工方法能对您有所帮助。实际生产中还应根据具体设备、型材断面和五金系统进行微调。